ハンダペースト剤や、銀ペースト剤の塗布工程(ディスペンス)時に起こる、固形物と液体の分離現象は、ディスペンス工程において、解決不可能とされていました。

回路基板などの生産工程において、半導体チップを基板に搭載し接着する製造工程(ディスペンス工程)に、ハンダペースト剤などが多く使用されます。このハンダペースト剤を用いる製造工程は一般的な工程ですが、唯一の問題点は、接着などに必要な塗布量が常に一定になりにくいということでした。

ハンダペースト剤は、固形物(ハンダ球など)と、液体物(フラックスなど)が混成したもので、高圧力のかかるディスペンス(はき出し)時には、その固形物(ハンダ球など)よりも液体物(フラックスなど)の流動性が高いために起こる問題でした。理由は、圧力によって一気にディスペンス(はき出し)しようとするとき、流動性の差が生じるために成分の配合比率が変化してしまうためでした。

この現象から、材料自体の粘性も変化してしまうため、塗布量の不均一化から、さらには、接着不良といった問題、はてはディスペンスノズルが詰まってしまうなどの問題が発生し、製造担当者は頭を抱えているのが現状で、何らかの解決策が待たれていました。

テクダイヤ独自の精密加工技術を活かした、オリジナルディスペンスノズルの開発にて高流動性を実現しました。

ペースト(接着)材料内に起こる、配合比率の瞬間的な変化は、ディスペンス時の圧力によって変えられてしまうと判断したテクダイヤは、ディスペンス時にかかる圧力こそが解決すべきポイントと考え、その圧力がかかりにくくするために、「材料の流動性が高くなる」ノズルの開発を試みました。

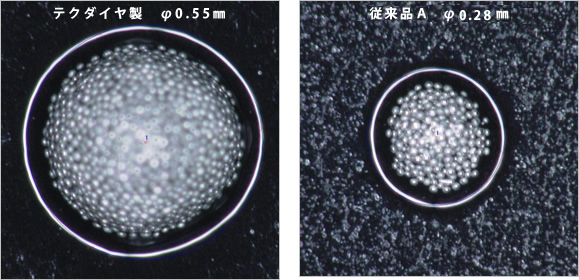

そのために、精密加工技術を活かした精緻な加工を試み、内部の加工は、接続されるシリンジと同口径にしました。加工に必要な刃物も社内で製作し、その加工精度は 0.001㎜ にもおよび、材料の流動性による分離を限りなく減らすことに成功しました。

半田球とフラックスの比率

| 1.余分な配管抵抗を無くし、固形物を滞留させないための、高流動性を追求した内部形状の開発と段差の無い形状加工。

|

| 2.シリンジ出口とノズル本体を同口径化することで、流動性のスムーズ化を実現。

|

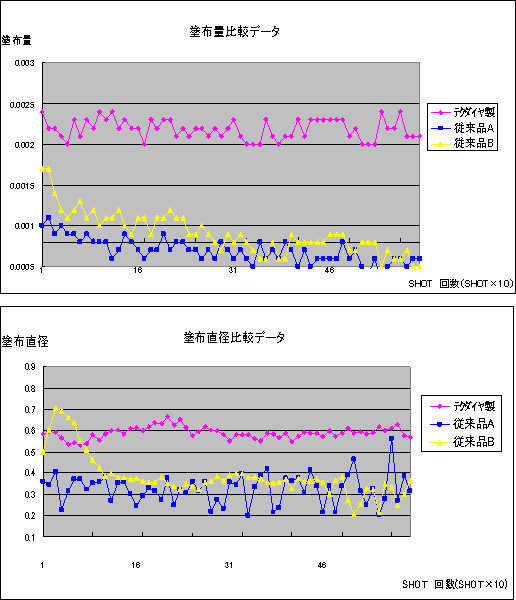

シリンジ内塗布剤の分離現象発生を、従来の20%から、80%まで抑制することを実現しました。

詰まりについては、ほぼ終日使用可能となり大幅なノズル交換コストを低減しました。従来はシリンジ内の塗布剤を2割程消耗した時点で、分離現象が発生し、塗布量の減少から詰まりまでが非常に早く、シリンジ(塗布剤)1本を使い切れず、5割~6割レベルの消耗で廃棄する傾向にありましたが、弊社精密ノズルの使用で6割レベルまでの分離を抑制し、9割以上の使い切りを実現しました。ノズルの交換コストと低減のみでなく、塗布剤のコスト削減にも成功しました。また、ノズル洗浄工程では、洗浄残りが出にくい形状から、洗浄時間の大幅短縮や洗浄液の使用量も大幅に低減となりました。

【クライアント業種】 携帯電話/デジタルカメラのレンズユニットの組立<CCD/CMOSイメージセンサー>

【事業内容】 通信機器関連向け電子部品製造販売(携帯電話/パソコン/ナビゲーションシステムなど)<水晶発信子/水晶振動子>

03-5765-5400

03-5765-5400

営業時間 9:00-17:45