既に流通している「医療用マイクロニードル」のコストダウンと品質向上が求められていました。

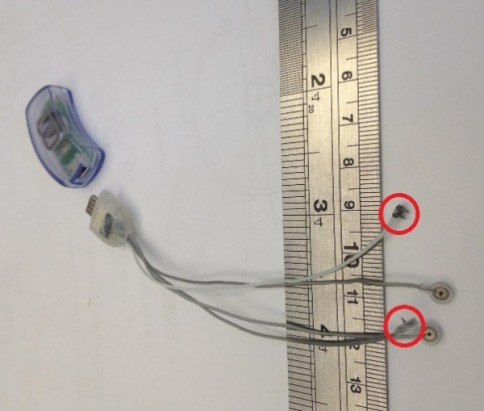

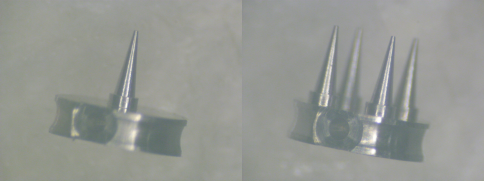

マイクロニードルの形や用途はさまざまです。今回の開発案件は患者の頭皮にニードルを固定し、微弱の電流を流すことで鎮痛を促す、医療機器の先端パーツとしてのマイクロニードルでした。医療機器がゆえ、高品質であることはもちろんですが、病院で医療従事者が使用するだけではなく、患者が自宅にて使用することもあります。そのため、素人が頭皮に刺す際の痛みを考慮し、先端は極細であることが必須です。既に流通している製品は、スイスでの製造がシェアを占め、加工費や資材費が非常に高いことが課題でした。

医療機器に適した材質の採用と、セブ工場での量産によるコスト低減の実現。

医療機器は、人体におけるさまざまなリスクを避けるため、材質や品質など厳しい販売認証が必要です。仕様等に変更があると、新たな仕様での認証に時間がかかるため、各社メーカーは仕様変更を嫌います。しかし、今回の開発ではコストダウンと品質向上のため、材質の変更は避けられませんでした。そこでテクダイヤは、医療用のASTM規格(米国試験材料協会)をクリアしているTi-6Al-4V材(64チタン)を採用することで、すばやく認証を得ることができました。また、フィリピンセブ島という安価な量産に適した立地も大きなコストダウンの一因となりました。

セブ工場の卓越した金属加工技術と、量産技術。

新たな材質として採用したTi-6Al-4V材(64チタン)は、強度や靱性に優れ品質の向上に適していますが、加工性が悪く、精密な加工が難しい素材です。しかし、テクダイヤは創業以来培ってきた、精密機械加工技術で図面以上の精度を実現。さらに、量産技術で市販品としての量産にも対応することができました。

サンプル評価をクリアし、量産に向けたテストの実施を開始。

サンプル評価では低コスト化と、品質向上において良好な結果をいただき、量産に向けたテストの実施を開始しています。お客さまの要望を工場に迅速かつ柔軟に伝えることで、短納期での製作を可能とし、顧客満足につながりました。

03-5765-5400

03-5765-5400

営業時間 9:00-17:45